PINOS E CAVILHAS

|

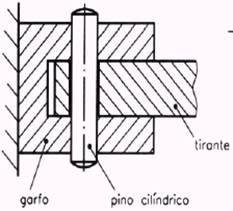

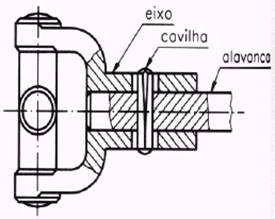

Os pinos e

cavilhas têm a finalidade de alinhar ou fixar os elementos de máquinas,

permitindo uniões mecânicas, ou seja, uniões em que se juntam duas ou mais

peças, estabelecendo, assim, conexão entre elas. Veja os exemplos: |

|

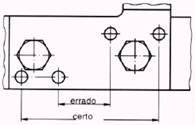

As cavilhas, também, são

chamados pinos estriados, pinos entalhados, pinos ranhurados ou, ainda, rebite

entalhado. A diferenciação entre pinos e cavilhas leva em conta o formato dos

elementos e suas aplicações.

Por exemplo, pinos são

usados para junções de peças que se articulam entre si e cavilhas são

utilizadas em conjuntos sem articulações; indicando pinos com entalhes externos

na sua superfície.

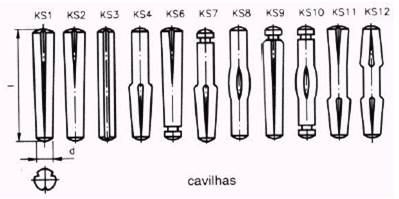

Esses entalhes é que

fazem com que o conjunto não se movimente. A forma e o comprimento dos entalhes

determinam os tipos de cavilha.

Pinos e cavilhas se

diferenciam pelos seguintes fatores:

|

utilização |

forma |

|

tolerâncias

de medida |

acabamento

superficial |

|

material |

tratamento

térmico |

|

|

|

|

|

|

|

|

|

|

|

|

Os pinos são usados em

junções resistentes a vibrações. Há vários tipos de pino, segundo sua função.

|

TIPO |

FUNÇÃO |

|

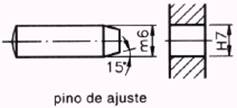

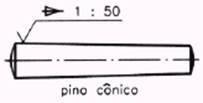

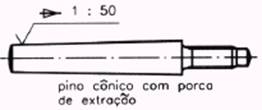

Pino

cônico |

Ação

de centragem |

|

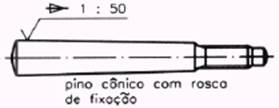

Pino

cônico com haste roscada |

A

ação de retirada do pino de furos cegos é facilitada por um simples aperto de

porca |

|

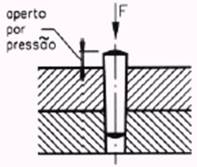

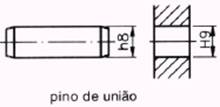

Pino

cilíndrico |

Requer

um furo de tolerâncias rigorosas e é utilizado quando são aplicadas as forças

cortantes. |

|

Pino

elástico ou pino tubular partido |

Apresenta

elevada resistência ao corte e pode ser assentados em furos, com variação de

diâmetro considerável. |

|

Pino

de guia |

Serve

para alinhar elementos de máquinas. a distância entre os pinos deve ser bem calculada

para evitar o risco de ruptura. |

|

|

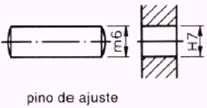

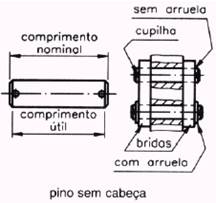

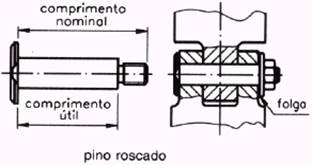

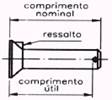

Para especificar pinos e cavilhas

deve-se levar em conta seu diâmetro nominal, seu comprimento e função do pino,

indicada pela respectiva norma. Exemplo: Um pino de diâmetro nominal

de 15 mm, com comprimento de 20 mm, a ser utilizado como pino cilíndrico, é

designado: pino cônico: 10 x 60 DIN 1. |

|

|

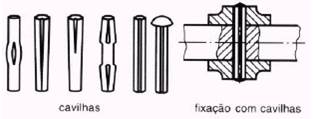

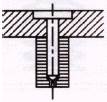

Cavilha A cavilha é uma peça cilíndrica,

fabricada em aço, cuja superfície externa recebe três entalhes que formam

ressaltos. A forma e o comprimento dos entalhes determinam os tipos de

cavilha. Sua fixação é feita diretamente no furo aberto por broca,

dispensando-se o acabamento e a precisão do furo alargado. |

|

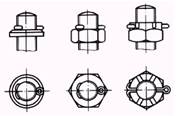

Cupilha

ou contrapino

|

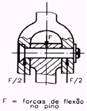

Cupilha é um arame de secção semi-circular,

dobrado de modo a formar um corpo cilíndrico e uma cabeça

|

|

Sua função principal é a de travar

outros elementos de máquinas como porcas. |

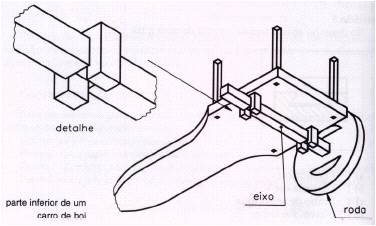

Pino cupilhado

Nesse caso, não entra no

eixo, mas no próprio pino. O pino cupilhado é utilizado como eixo curto para

uniões articuladas ou para suportar rodas, polias, cabos, etc.

|

|

|

|||

|

|

|

|

|

|

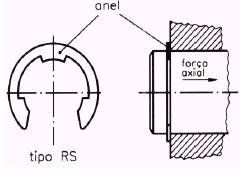

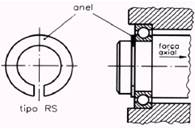

Anéis Elásticos

|

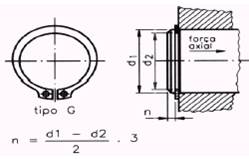

O anel elástico é um elemento usado

em eixos ou furos, tendo como principais funções: Evitar deslocamento axial de

peças ou componentes. Posicionar ou limitar o curso de

uma peça ou conjunto deslizante sobre o eixo. Deslocamento axial é o movimento

no sentido longitudinal do eixo |

|

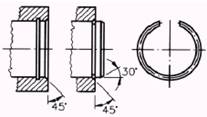

|

Material

de fabricação e forma Fabricado de aço-mola, tem a forma

de anel incompleto, que se aloja em um canal circular construído conforme

normalização. Aplicação: para eixos com diâmetro entre 4 e 1.000mm. Externo •

Norma DIN 471. |

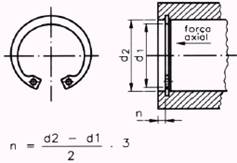

|

|

Aplicação: para furos com diâmetro entre

9,5 e 1.000mm. Norma DIN 472. |

Aplicação: Em eixos com diâmetro

entre 8 e 24mm. Trabalha externamente. Norma DIN 6799. |

|

|

|

|

Deslocamento axial é o movimento no

sentido longitudinal do eixo. Aplicação: para eixos com diâmetro

entre 4 e 390mm para rolamentos. |

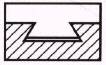

Anéis de seção circular Aplicação:

para pequenos esforços axiais. |

|

|

|

Na utilização dos anéis,

alguns pontos importantes devem ser observados:

A dureza do anel deve

ser adequada aos elementos que trabalham com ele.

Se o anel apresentar

alguma falha, pode ser devido a defeitos de fabricação ou condições de

operação.

As condições de operação

são caracterizadas por meio de vibrações, impacto, flexão, alta temperatura ou

atrito excessivo.

Um projeto pode estar

errado: previa, por exemplo, esforços estáticos, mas as condições de trabalho

geraram esforços dinâmicos, fazendo com que o anel apresentasse problemas que

dificultaram seu alojamento.

A igualdade de pressão

em volta da canaleta assegura aderência e resistência. O anel nunca deve estar

solto, mas alojado no fundo da canaleta, com certa pressão.

A superfície do anel

deve estar livre de rebarbas, fissuras e oxidações.

Em aplicações sujeitas à

corrosão, os anéis devem receber tratamento anti-corrosivo adequado.

Dimensionamento correto

da anel e do alojamento.

Em casos de anéis de

seção circular, utilizá-los apenas uma vez.

Utilizar ferramentas

adequadas para evitar que o anel fique torto ou receba esforços exagerados.

Montar o anel com a abertura

apontando para esforços menores, quando possível.

Nunca substituir um anel

normalizado por um “equivalente”, feito de chapa ou arame sem critérios.

|

Para que esses anéis não sejam

montados de forma incorreta, é necessário o uso de ferramentas adequadas, no

caso, alicates. Vejamos alguns tipos de alicate: |

|

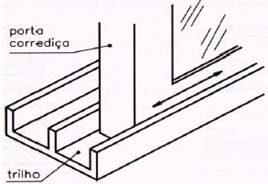

A guia tem a função de manter

a direção de uma peça em movimento. Por exemplo, numa janela corrediça, seu

movimento de abrir e de fechar é feito dentro de trilhos. Esses trilhos evitam

que o movimento saia da direção.

|

A guia tem a mesma função desses

trilhos. Numa máquina industrial, como uma serra

de fita, a guia assegura a direção da trajetória da serra. Geralmente, usa se

mais de uma guia em máquinas. Normalmente, se usa um conjunto de guias com

perfis variados, que se denomina barramento.

Existem vários tipos de barramento, conforme a função que ele exerce. Para ficar clara sua descrição,

apresentamos, como exemplo, a ilustração de uma porta corrediça do box de um

banheiro. |

|

|

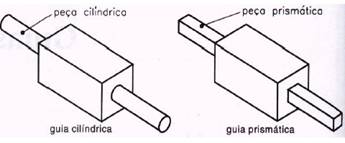

No caso de se desejar movimento

retilíneo, geralmente são usadas guias constituídas de peças cilíndricas ou

prismáticas. Essas peças deslizam dentro de outra

peça com forma geométrica semelhante, conforme ilustrações. |

|

|

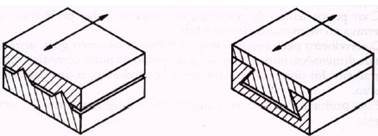

As guias podem ser abertas ou

fechadas, como pode ser visto nas ilustrações a seguir |

Guia

prismática aberta - Guia fechada–rabo de andorinha |

Classificação

As guias classificam-se

em dois grupos: guias de deslizamento e de rolamento.

As guias de deslizamento

apresentam-se, geralmente, nas seguintes formas:

formas

cilíndricas - par de faces paralelas

- rabo de andorinh -

guia prismática em V

Em

máquinas operatrizes são empregadas combinações de vários perfis de guias de

deslizamentos, conhecidos como barramento. O quadro a seguir apresenta alguns

perfis combinados e sua aplicação.

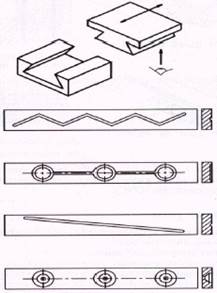

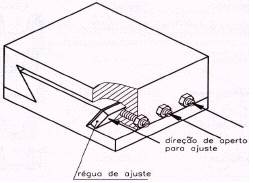

Réguas de ajuste

Quando uma ou mais peças se movimentam

apoiadas em guias, as superfícies entram em contato por atrito. Com o passar do

tempo, o movimento vai provocando desgaste das superfícies dando origem a folga

no sistema, mesmo que ele seja sempre lubrificado.

Quando uma ou mais peças se movimentam

apoiadas em guias, as superfícies entram em contato por atrito. Com o passar do

tempo, o movimento vai provocando desgaste das superfícies dando origem a folga

no sistema, mesmo que ele seja sempre lubrificado.

Para evitar que essa folga prejudique a

precisão do movimento, é preciso que ela seja compensada por meio de réguas de

ajuste. As réguas têm perfil variado, de acordo com a dimensão da folga.

|

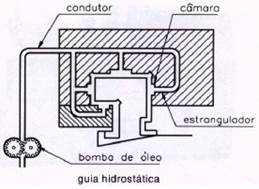

De modo geral, as guias são lubrificadas

com óleo, que é introduzido entre as superfícies em contato por meio de

ranhuras ou canais de lubrificação. O óleo deve ocorrer pelas ranhuras de

modo que atinja toda a extensão da pista e forme uma película lubrificante. Essas ranhuras são feitas sempre na

pista da peça móvel, conforme mostram as ilustrações.

|

Nas

máquinas de grande porte é usada a guia hidrostática. |

Molas

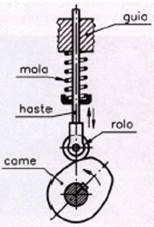

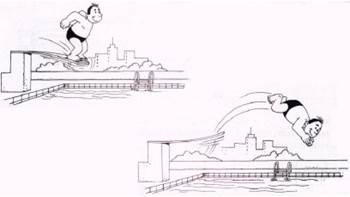

São diversas as funções das molas.

Observe, por exemplo, nas ilustrações, sua função na prancha de um trampolim.

São diversas as funções das molas.

Observe, por exemplo, nas ilustrações, sua função na prancha de um trampolim.

São as molas que

permitem ao mergulhador elevar-se, sob impulso, para o salto do mergulho.

A movimentação do

mergulhador se deve à elasticidade das molas.

Peças fixadas entre si

com elementos elásticos podem ser deslocadas sem sofrerem alterações. Assim, as

molas são muito usadas como componentes de fixação elástica. Elas sofrem

deformação quando recebem a ação de alguma força, mas voltam ao estado normal,

ou seja, ao repouso, quando a força pára.

As uniões elásticas são usadas para

amortecer choques, reduzir ou absorver vibrações e para tornar possível o

retorno de um componente mecânico à sua posição primitiva. Com certeza, você

conhece muitos casos em que se empregam molas como, por exemplo, estofamentos,

fechaduras, válvulas de descarga, suspensão de automóvel, relógios, brinquedos.

As uniões elásticas são usadas para

amortecer choques, reduzir ou absorver vibrações e para tornar possível o

retorno de um componente mecânico à sua posição primitiva. Com certeza, você

conhece muitos casos em que se empregam molas como, por exemplo, estofamentos,

fechaduras, válvulas de descarga, suspensão de automóvel, relógios, brinquedos.

Formas de uso

As molas são usadas,

principalmente, nos casos de armazenamento de energia, amortecimento de

choques, distribuição de cargas, limitação de vazão, preservação de junções ou

contatos.

Armazenamento de energia

Nesse caso, as molas são

utilizadas para acionar mecanismos de relógios, de brinquedos, de retrocesso

das válvulas de descarga e aparelhos de controle.

Amortecimento de choques

As molas amortecem

choques em suspensão e pára-choques de veículos, em acoplamento de eixos e na

proteção de instrumentos delicados ou sensíveis.

Distribuição de cargas.

As molas distribuem

cargas em estofamento de poltronas, colchões, estrados de camas e veículos em

que, por meio de molas, a carga pode ser distribuída pelas rodas.

Limitação de vazão

As molas regulam a vazão de

água em válvulas e registros e a vazão de gás em bujões ou outros recipientes.

|

Preservação de junções ou contatos Nesse caso, a função das molas é a

de preservar peças articuladas, alavancas de contato, vedações, etc. que

estejam em movimento ou sujeitas a desgastes. Ainda, as molas têm a função

especial de manter o carvão de um coletor sob pressão. |

|

|

Tipos

de mola Os diversos tipos de molas podem

ser classificados quanto à sua forma geométrica ou segundo o modo como

resistem aos esforços. Quanto à forma geométrica, as

molas podem ser helicoidais (forma de hélice) ou planas. |

|

|

|

|

MOLAS

HELICOIDAIS

|

|

|

MOLAS

PLANAS |

|

Quanto ao esforço que suportam, as molas

podem ser tração, de compressão ou de torção. Molas

helicoidais |

MOLA

DE TRAÇÃO |

MOLA

DE COMPRESSÃO |

MOLA

DE TORÇÃO |

|

A mola helicoidal é a mais usada

em mecânica. Em geral, ela é feita de barra de aço enrolada em forma de

hélice cilíndrica ou cônica. A barra de aço pode ter seção retangular,

circular, quadrada, etc. em geral, a mola helicoidal é enrolada à direita. Quando a mola helicoidal for

enrolada à esquerda, o sentido da hélice deve ser indicado no desenho. |

MOLA

HELICOIDAL À DIREITA |

MOLA

HELICOIDAL À ESQUERDA |

|

|

As molas helicoidais

podem funcionar por compressão, por tração ou por torção.

A mola helicoidal de compressão

é formada por espirais. Quando esta mola é comprimida por alguma força, o

espaço entre as espiras diminui, tornando menor o comprimento da mola.

|

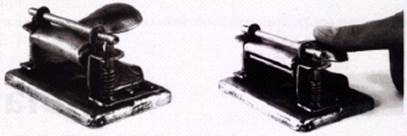

Você pode ver a aplicação de uma mola

helicoidal de compressão observando um furador de papéis. |

|

|

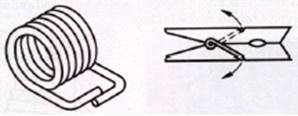

A mola helicoidal de

tração possui ganchos nas estremidades, além das espiras. Os ganchos são também chamados de

olhais.Para a mola helicoidal de tração desempenhar sua função, deve ser

esticada, aumentando seu comprimento. Em estado de repouso, ela volta ao seu

comprimento normal. |

|

|

A mola helicoidal de tração tem

dois braços de alavancas, além das espiras. Veja um exemplo de mola de torção na

figura à esquerda, e à direita, a aplicação da mola num pregador de roupas. |

|

|

Agora veja exemplos de molas helicoidais

cônicas e suas aplicações em utensílios diversos. |

|

|

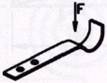

Mola plana simples |

Mola

prato |

|

Feixe de molas |

Mola

espiral |

Molas

planas

As

molas planas são feitas de material plano ou em fita. As molas planas podem ser

simples, prato, feixe de molas e espiral.

Observe a ilustração da

mola plana simples.

|

Esse tipo de mola é empregado

somente para algumas cargas. Em geral, essa mola é fixa numa extremidade e

livre na outra. Quando sofre a ação de uma força, a mola é flexionada em

direção oposta. |

|

||

|

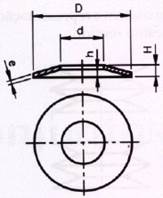

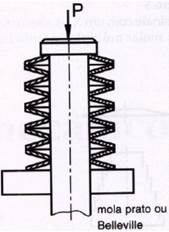

Veja agora a mola prato. Essa mola

tem a forma de um tronco de cone com paredes de seção retangular. |

|

|

|

Em geral, as molas prato

funcionam associadas entre si, empilhadas, formando colunas. O arranjo das

molas nas colunas depende da necessidade que se tem em vista.

As características das

molas prato são:

De: diâmetro externo da

mola;

Di: diâmetro interno da

mola;

H: comprimento da mola;

h: comprimento do tronco

interno da mola;

e: espessura da mola.

Material

de fabricação

As molas

podem ser feitas com os seguintes materiais: aço, latão, cobre, bronze,

borracha, madeira, plastiprene, etc:

As

molas de borracha e de arame de aço com pequenos diâmetros, solicitados a

tração, apresentam a vantagem de constituírem elementos com menor peso e volume

em relação à energia armazenada. Para conservar certas propriedades das molas –

elásticas, magnéticas; resistência ao calor e à corrosão – deve-se usar

aços-liga e bronze especiais ou revestimento de proteção.

Os

aços molas devem apresentar as seguintes características: alto limite de

elasticidade, grande resistência, alto limite de fadiga.

Quando as solicitações

são leves, usam-se aços-carbono – ABNT 1070 ou ABNT 1095.

As molas destinadas a

trabalhos em ambientes corrosivos com grande variação de temperaturas são

feitas de metal monel (33% CU – 67%Ni) ou aço inoxidável.

Os aços-liga apresentam

a vantagem de se adequarem melhor a qualquer temperatura, sendo particularmente

úteis no caso de molas de grandes dimensões.

|

As molas de borracha são utilizadas

em fundações, especialmente como amortecedores de vibrações e ruídos e em

suspensão de veículos. |

MOLAS DE

BORRACHA E PLASTIPRENE |

|

|

As molas de lâmina (feixe de molas)

e de barra de torção requerem espaços de pequena altura (veículos). As molas espirais (de relógios) e

de prato podem ser montadas em espaços estreitos. As molas de lâmina, de prato,

helicoidal de prato e de borracha dispendem pouca quantidade de energia por

atrito. |

|

|

Vedação é o processo usado

para impedir a passagem, de maneira estática ou dinâmica, de líquidos, gases e

sólidos particulados (pó) de um meio para outro. Por exemplo, consideremos uma

garrafa de refrigerante lacrada. A tampinha em si não é capaz de vedar a

garrafa.

É necessário um elemento

contraposto entre a tampinha e a garrafa de refrigerante impedindo a passagem

do refrigerante para o exterior e não permitindo que substâncias existentes no

exterior entrem na garrafa.

Os elementos de vedação atuam de

maneira diversificada e são específicos para cada tipo de atuação. Exemplos:

tampas, bombas, eixos, cabeçotes de motores, válvulas etc.

É importante que o material

do vedador seja compatível com o produto a ser vedado, para que não ocorra uma

reação química entre eles. Se houver reação química entre o vedador e o produto

a ser vedado, poderá ocorrer vazamento e contaminação do produto.

Um vazamento, em termos

industriais, pode parar uma máquina e causar contaminações do produto que,

conseqüentemente, deixará de ser comercializado, resultando em prejuízo à

empresa.

Os materiais usados como

elementos de vedação são: juntas de borracha, papelão, velumóide, anéis de

borracha ou metálicos, juntas metálicas, retentores, gaxetas, selos mecânicos

etc.

Juntas de borracha

São vedações empregadas

em partes estáticas, muito usadas em equipamentos, flanges etc. Podem ser

fabricadas com materiais em forma de manta e ter uma camada interna de lona

(borracha lonada) ou materiais com outro formato.

Anéis de borracha (ring)

São vedadores usados em

partes estáticas ou dinâmicas de máquinas ou equipamentos.

Estes

vedadores podem ser comprados nas dimensões e perfis padronizados ou

confeccionados colando-se, com adesivo apropriado, as pontas de um fio de borracha

com secção redonda, quadrada ou retangular. A vantagem do anel padronizado é

que nele não existe a linha de colagem, que pode ocasionar vazamento.

Os anéis de borracha ou

anéis da linha ring são bastante utilizados em vedações dinâmicas de cilindros

hidráulicos e pneumáticos que operam à baixa velocidade.

Juntas de papelão

São empregadas em partes

estáticas de máquinas ou equipamentos como, por exemplo, nas tampas de caixas

de engrenagens. Esse tipo de junta pode ser comprada pronta ou confeccionada

conforme o formato da peça que vai utilizá-la.

Juntas metálicas

São destinadas à vedação

de equipamentos que operam com altas pressões e altas temperaturas. São

geralmente fabricadas em aço de baixo teor de carbono, em alumínio, cobre ou

chumbo. São normalmente aplicadas em flanges de grande aperto ou de aperto

limitado.

Juntas de teflon

Material empregado na

vedação de produtos como óleo, ar e água. As juntas de teflon suportam

temperaturas de até 260°C.

Juntas de amianto

Material empregado na vedação

de fornos e outros equipamentos. O amianto suporta elevadas temperaturas e

ataques químicos de muitos produtos corrosivos.

Juntas de cortiça

Material empregado em

vedações estáticas de produtos como óleo, ar e água submetidos a baixas pressões.

As juntas de cortiça são muito utilizadas nas vedações de tampas de cárter, em

caixas de engrenagens etc.

Retentores

O vedador de lábio,

também conhecido pelo nome de retentor, é composto essencialmente por uma

membrana elastomérica em forma de lábio e uma parte estrutural metálica

semelhante a uma mola que permite sua fixação na posição correta de trabalho. A

função primordial de um retentor é reter óleo, graxa e outros produtos que

devem ser mantidos no interior de uma máquina ou equipamento.

|

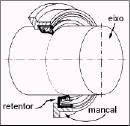

O retentor é sempre aplicado entre

duas peças que executam movimentos relativos entre si, suportando variações

de temperatura. A figura a seguir mostra um

retentor entre um mancal e um eixo. |

|

|

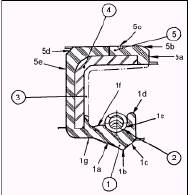

Elementos de um retentor básico Os elementos de um retentor básico

encontram-se a seguir. Acompanhe as Legendas pela ilustração. Recomendações para a aplicação dos

retentores |

|

|

|

Membrana elastomérica ou lábio 1a – ângulo de ar 1b – aresta de vedação 1c – ânguo de óleo 1d – região de cobertura da mola 1e – alojamento da mola 1f – região interna do lábio 1g – região do engaste do lábio mola

de tração região interna do vedador, eventualmente recoberta por material

elastomérico anel de reforço metálico ou carcaça cobertura externa

elastomérica 5a – borda 5b – chanfro

da borda 5c – superfície silíndrica externa

ou diâmetro externo 5d – chanfro das costas 5e – costas |

|

|

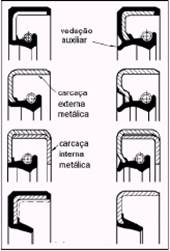

Tipos de perfis de

retentores

As figuras seguintes

mostram os tipos de perfis mais usuais de retentores.

Como foi visto, a

vedação por retentores se dá através da interferência do lábio sobre o eixo.

Esta condição de trabalho provoca atrito e a conseqüente geração de calor na

área de contato, o que tende a causar a degeneração do material do retentor,

levando o lábio de vedação ao desgaste.

Em muitas ocasiões

provoca o desgaste no eixo na região de contato com o retentor.

Para que um retentor

trabalhe de modo eficiente e tenha uma boa durabilidade, a superfície do eixo e

o lábio do retentor deverão atender aos seguintes parâmetros:

O acabamento da

superfície do eixo deve ser obtido por retificação, seguindo os padrões de

qualidade exigidos pelo projeto.

A superfície de trabalho

do lábio do retentor deverá ser isenta de sinais de batidas, sulcos, trincas,

falhas de material, deformação e oxidação.

A dureza do eixo, no local

de trabalho do lábio do retentor, deverá estar acima de 28 HRC.

Condições de armazenagem

dos retentores

Durante o período de

armazenamento, os retentores deverão ser mantidos nas próprias embalagens. A

temperatura ambiente deverá permanecer entre 10°C e 40°C. Manipulações

desnecessárias deverão ser evitadas para preservar os retentores de danos e

deformações acidentais. Cuidados especiais precisam ser observados quanto aos

lábios dos retentores, especialmente quando eles tiverem que ser retirados das

embalagens.

Pré-lubrificação dos

retentores

Recomenda-se

pré-lubrificar os retentores na hora da montagem. A pré- lubrificação favorece

uma instalação perfeita do retentor no alojamento e mantém uma lubrificação

inicial no lábio durante os primeiros giros do eixo.O fluido a ser utilizado na

pré-lubrificação deverá ser o mesmo fluido a serutilizado no sistema, e é

preciso que esteja isento de contaminações.

Cuidados na montagem do

retentor no alojamento

A montagem do retentor

no alojamento deverá ser efetuada com o auxílio de prensa mecânica, hidráulica

e um dispositivo que garanta o perfeito esquadrejamento do retentor dentro do

alojamento. A superfície de apoio do dispositivo e o retentor deverão ter

diâmetros próximos para que o retentor não venha a sofrer danos durante a

prensagem. O dispositivo não poderá, de forma alguma, danificar o lábio de

vedação do retentor.

Montagem do retentor no

eixo

Os cantos do eixo devem

ter chanfros entre 15° e 25° para facilitar a entrada do retentor. Não sendo

possível chanfrar ou arredondar os cantos, ou o retentor ter de passar

obrigatoriamente por regiões com roscas, ranhuras, entalhes ou outras

irregularidades, recomenda-se o uso de uma luva de proteção para o lábio. O

diâmetro da luva deverá ser compatível, de forma tal que o lábio não venha a

sofrer deformações.

Cuidados na substituição

do retentor

Sempre que houver

desmontagem do conjunto que implique desmontagemdo retentor ou do seu eixo de trabalho,

recomenda-se substituir o retentor por um novo. Quando um retentor for trocado,

mantendo-se o eixo, o lábio do novo retentor não deverá trabalhar no sulco

deixado pelo retentor velho.

Riscos, sulcos,

rebarbas, oxidação e elementos estranhos devem ser evitados para não danificar

o retentor ou acarretar vazamento. Muitas vezes, por imperfeições no

alojamento, usam-se adesivos (colas) para garantir a estanqueidade entre o

alojamento e o retentor. Nessa situação, deve-se cuidar para que o adesivo não

atinja o lábio do retentor, pois isso comprometeria seu desempenho.

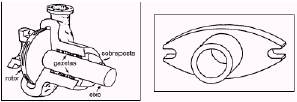

Gaxetas são elementos

mecânicos utilizados para vedar a passagem de um fluxo de fluido de um local

para outro, de forma total ou parcial. Os materiais usados na fabricação de gaxetas

são: algodão, juta, asbesto (amianto), náilon, teflon, borracha, alumínio,

latão e cobre. A esses materiais são aglutinados outros, tais como: óleo, sebo,

graxa, silicone, grafite, mica etc.

A função desses outros

materiais que são aglutinados às gaxetas é torná-las autolubrificadas. Em

algumas situações, o fluxo de fluido não deve ser totalmente vedado, pois é

necessária uma passagem mínima de fluido com a finalidade de auxiliar a

lubrificação entre o eixo rotativo e a própria gaxeta. A este tipo de trabalho

dá-se o nome de restringimento restringimento.

O restringimento é

aplicado, por exemplo, quando se trabalha com bomba centrífuga de alta

velocidade. Nesse tipo de bomba, o calor gerado pelo atrito entre a gaxeta e o

eixo rotativo é muito elevado e, sendo elevado, exige uma saída controlada de

fluido para minimizar o provável desgaste.

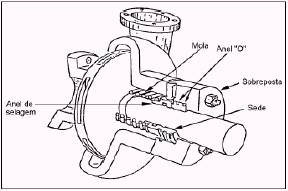

A caixa de gaxeta mais

simples apresenta um cilindro oco onde ficam alojados vários anéis de gaxeta,

pressionados por uma peça chamada sobreposta sobreposta. A função dessa peça é

manter a gaxeta alojada entre a caixa e o eixo, sob pressão conveniente para o

trabalho.

|

A seguir mostramos gaxetas

alojadas entre um eixo e um mancal e a sobreposta. |

|

As gaxetas são

fabricadas em forma de cordas para serem recortadas ou em anéis já prontos para

a montagem.

Seleção da gaxeta

A escolha da gaxeta

adequada para cada tipo de trabalho deve ser feita com base em dados fornecidos

pelos catálogos dos fabricantes. No entanto, os seguintes dados deverão ser

levados em consideração:

Material utilizado na

confecção da gaxeta;

Dimensões da caixa de

gaxeta;

Fluido líquido ou gasoso

bombeado pela máquina;

Temperatura e pressão

dentro da caixa de gaxeta;

Tipo de movimento da

bomba (rotativo/alternativo);

Material utilizado na

construção do eixo ou da haste;

Ciclos de trabalho da

máquina;

Condições especiais da

bomba:

Alta ou baixa temperatura;

Local de trabalho

(submerso ou não); meio (ácido, básico, salino) a que se encontra exposta.

O selo mecânico é um

vedador de pressão que utiliza princípios hidráulicos para reter fluidos. A

vedação exercida pelo selo mecânico se processa em dois momentos: a vedação

principal e a secundária.

A vedação principal é

feita num plano perpendicular ao eixo por meio do contato deslizante entre as

faces altamente polidas de duas peças, geralmente chamadas de sede e anel de

selagem selagem. A sede é estacionária e fica conectada numa parte sobreposta.

O anel de selagem é fixado ao eixo e gira com ele.

Para que as faces do

anel de selagem e da sede permaneçam sempre em contato e pressionadas,

utilizam-se molas helicoidais conectadas ao anel de selagem.

|

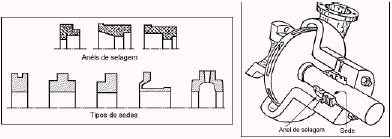

As figuras a seguir mostram alguns tipos

de sedes e de anéis de selagem, bem como um selo mecânico em corte. |

|

Uso do selo mecânco

|

Os selos mecânicos são utilizados com

vantagens em relação às gaxetas, pois não permitem vazamentos e podem

trabalhar sob grandes velocidades e em temperaturas e pressões elevadas, sem

apresentarem desgastes consideráveis. Eles permitem a vedação de produtos

tóxicos e inflamáveis. A figura a seguir mostra exemplo

de selo mecânico em corte. |

|

Vantagens do selo

mecânico

Reduz o atrito entre o eixo

da bomba e o elemento de vedação reduzindo, conseqüentemente, a perda de

potência.

Elimina o desgaste

prematuro do eixo e da bucha.

A vazão ou fuga do

produto em operação é mínima ou imperceptível.

Permite operar fluidos

tóxicos, corrosivos ou inflamáveis com segurança.

Tem capacidade de

absorver o jogo e a deflexão normais do eixo rotativo.

O selo mecânico é usado

em equipamentos de grande importância como bombas de transporte em refinarias

de petróleo; bombas de lama bruta nos tratamentos de água e esgoto; bombas de

submersão em construções; bombas de fábricas de bebidas; em usinas

termoelétricas e nucleares.

|

O mancal pode ser definido como

suporte ou guia em que se apóia o eixo. No ponto de contato entre a

superfície do eixo e a superfície do mancal, ocorre atrito. Dependendo da solicitação de

esforços, os mancais podem ser de deslizamento ou de rolamento. |

|

RECUPERAÇÃO DE ELEMENTOS MECÂNICO.